Verbesserte Retortentechnologie ermöglicht der Frischreisnudelindustrie einen Qualitätssprung

Mit dem anhaltenden Wachstum des Marktes für frische Reisnudeln legen Verbraucher zunehmend Wert auf Produktqualität und -sicherheit. Der Sterilisationsprozess, der maßgeblich für die Qualität und Haltbarkeit frischer Reisnudeln verantwortlich ist, erfährt einen revolutionären Wandel. Die Weiterentwicklung der Retortentechnologie ist dabei der zentrale Motor dieser Veränderung.

Präzise Temperaturkontrolle: Gewährleistet effiziente Sterilisation und gleichbleibende Qualität

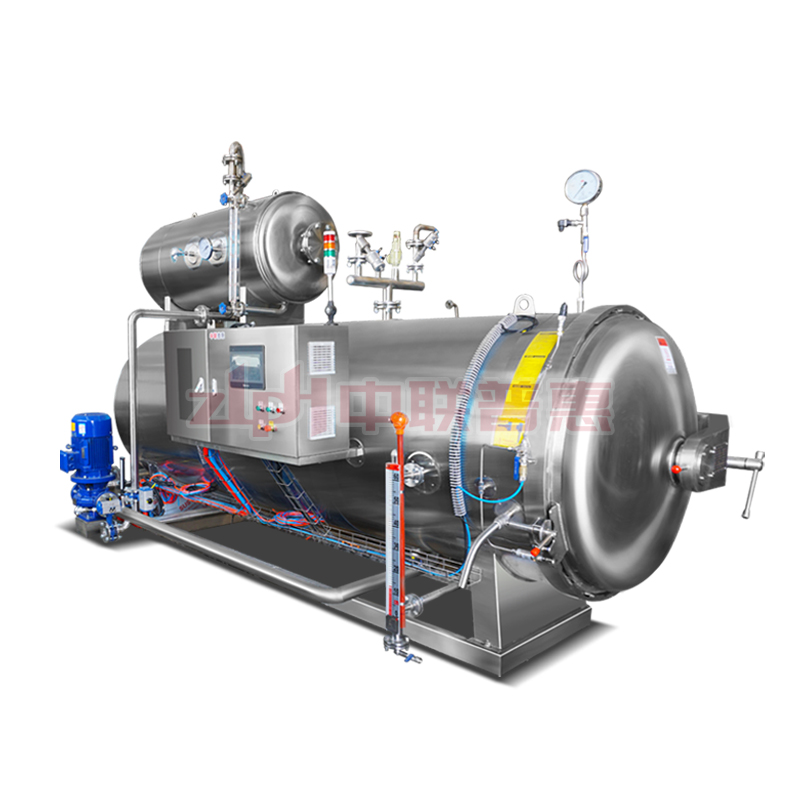

Bei der Verarbeitung frischer Reisnudeln kommt es in traditionellen Autoklaven häufig zu einer ungleichmäßigen Temperaturverteilung. Dies führt zu unvollständiger Sterilisation einzelner Nudeln, einem erhöhten Risiko von Mikroorganismenrückständen und sogar zu lokaler Überhitzung – was die Textur der Nudeln beeinträchtigt und zu Nährstoffverlusten führt. Moderne Autoklaven sind heute mit intelligenten Temperaturregelungssystemen der neuesten Generation ausgestattet, die eine präzise Regulierung von Temperaturschwankungen in einem extrem engen Bereich ermöglichen. So erreichen High-End-Autoklaven beispielsweise eine Temperaturgenauigkeit von ±0,5 °C.

Nehmen wir einen bekannten Hersteller frischer Reisnudeln als Beispiel: Nach der Einführung moderner Sterilisationsanlagen hält das Unternehmen eine Standard-Sterilisationstemperatur von 121 °C ein und gewährleistet so die gleichmäßige Erhitzung jeder Nudelcharge. Dadurch werden schädliche Mikroorganismen wie E. coli und Staphylococcus aureus effektiv abgetötet, und die mikrobiologische Befallsrate des Produkts sinkt von 10 % auf unter 1 %. Darüber hinaus verhindert die präzise Temperaturkontrolle Probleme wie Nudelbruch und Verkleisterung durch Überhitzung und erhält so die Textur und Frische der Nudeln deutlich – was die Kundenzufriedenheit um 20 % steigert.

Innovative Sterilisationsmethoden: Längere Haltbarkeit bei gleichzeitigem Erhalt des Aromas

Frische Reisnudeln haben einen hohen Wassergehalt. Obwohl die traditionelle Sterilisation bei hohen Temperaturen und langer Behandlungsdauer eine effektive Sterilisation gewährleistet, schädigt sie die Textur und die Nährstoffe der Nudeln erheblich und verkürzt deren Haltbarkeit. Um dieses Problem zu lösen, wurden mit Hilfe moderner Sterilisationsanlagen verschiedene innovative Sterilisationsverfahren entwickelt.

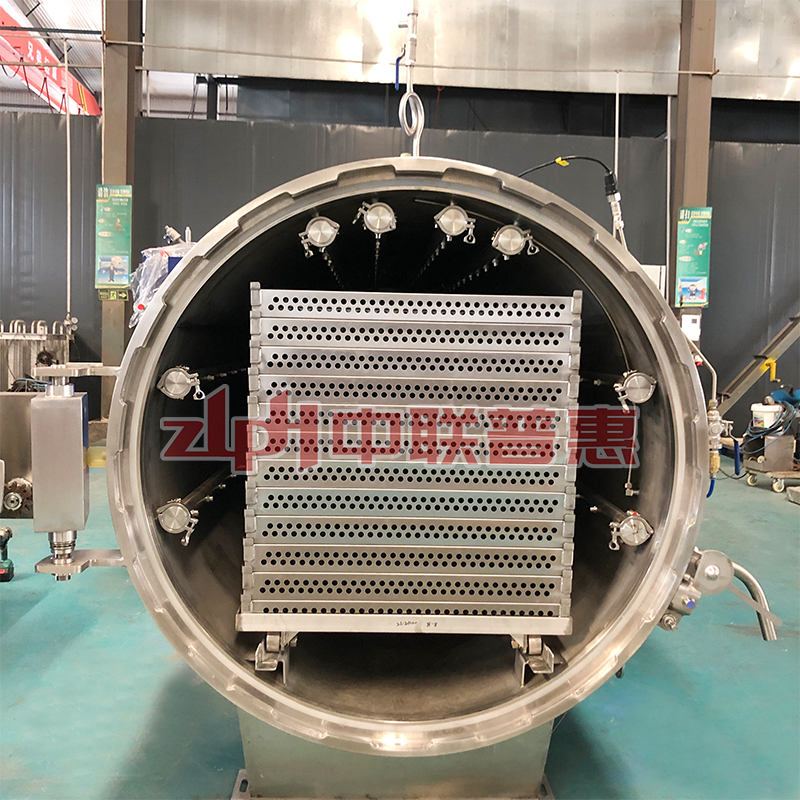

SprühsterilisationMithilfe von Sprühvorrichtungen (oben oder seitlich angebracht) werden verpackte Reisnudeln gleichmäßig mit heißem Wasser besprüht, wodurch eine schnelle und gleichmäßige Erhitzung zur Sterilisation erreicht wird. Dieses Verfahren verkürzt die Sterilisationszeit erheblich und reduziert die Hitzeeinwirkung auf die Nudeln, wodurch der ursprüngliche Geschmack und die Nährstoffe bestmöglich erhalten bleiben. Laut professionellen Tests weisen frisch mit Sprühretorten behandelte Reisnudeln einen B-Vitamin-Gehalt von über 90 % auf und sind bei Raumtemperatur bis zu drei Monate haltbar – doppelt so lange wie Nudeln, die herkömmlich sterilisiert wurden.

Für temperaturempfindliche, frische Reisnudeln wurde zudem ein Niedrigtemperatur-Kurzzeitsterilisationsverfahren entwickelt. Dieses Verfahren, das bei einer relativ niedrigen Temperatur von 60–80 °C und präziser Zeitsteuerung arbeitet, erzielt nicht nur eine effektive Sterilisation, sondern erhält auch die optimale Textur und Elastizität der Nudeln und erfüllt somit die Marktnachfrage nach hochwertigen, frischen Reisnudeln.

Verbesserte Produktionseffizienz und reduzierter Energieverbrauch: Unterstützung der Unternehmensentwicklung

Angesichts des zunehmenden Wettbewerbs auf dem Markt müssen Hersteller von frischen Reisnudeln dringend ihre Produktionseffizienz steigern und die Kosten senken. Moderne Retorten zeichnen sich durch umfassende Designoptimierungen aus, die die Heiz- und Kühlzeiten deutlich verkürzen und so die Produktionseffizienz effektiv steigern. Einige Retorten sind mit hocheffizienten Dampferzeugungssystemen und Schnellabluftvorrichtungen ausgestattet, wodurch der Produktionszyklus jeder Charge um 20–30 % verkürzt wird.

Beispielsweise produzierte eine mittelgroße Fabrik für frische Reisnudeln ursprünglich 5 Tonnen pro Tag. Nach der Umstellung auf moderne Retorten konnte die Tagesproduktion auf 7 Tonnen gesteigert werden, wodurch die wachsende Marktnachfrage effektiv gedeckt wurde. Gleichzeitig wird durch den Einsatz von Hochleistungs-Wärmedämmmaterialien und Wärmerückgewinnungstechnologien der Energieverbrauch deutlich gesenkt. Die Wärmerückgewinnungssysteme nutzen die bei der Sterilisation entstehende Abwärme zum Vorwärmen der nächsten Produktcharge oder zur Versorgung anderer Produktionsprozesse und verbessern so die Energieausnutzung um über 20 %. Dies senkt die Produktionskosten der Unternehmen erheblich und steigert die Wettbewerbsfähigkeit ihrer Produkte.

Kundenspezifisches Design: Anpassung an unterschiedliche Produktionsanforderungen

Angesichts der unterschiedlichen Größenordnungen der Hersteller von frischen Reisnudeln und der breiten Produktpalette bieten Retortenlieferanten maßgeschneiderte Dienstleistungen an:

Für kleine Unternehmen (mit geringer Produktionsmenge und flexiblen Produktlinien) eignen sich kompakte, bedienerfreundliche Autoklaven, die den Bedarf an Kleinserienfertigung mit vielfältigen Produkten decken. Die Investitionskosten solcher Anlagen liegen über 50 % niedriger als die von Großautoklaven.

Für Großunternehmen stehen hochautomatisierte, kontinuierlich arbeitende Autoklaven zur Verfügung, die eine effiziente und stabile Massenproduktion ermöglichen.

Für frische Reisnudeln in verschiedenen Verpackungsformen (z. B. Beutel, Karton) und Rezepturen können Sterilisationsanlagen mit exklusiven, produktspezifischen Sterilisationsprotokollen ausgestattet werden. So werden beispielsweise bei zusammengesetzten frischen Reisnudeln (mit Gemüse, Fleisch etc.) Sterilisationstemperatur und -dauer so angepasst, dass die Zutaten gründlich sterilisiert werden, ohne die Textur der Nudeln zu beeinträchtigen. Bei frischen Reisnudeln in neuen Verpackungsmaterialien werden die Sterilisationsprozesse optimiert, um die Unversehrtheit und Versiegelung der Verpackung zu gewährleisten – und bieten Unternehmen so umfassende technische Unterstützung.

Da die Ansprüche der Verbraucher an Lebensmittelsicherheit und -qualität stetig steigen, steht die Frischreisnudelindustrie vor neuen Entwicklungschancen und Herausforderungen. Moderne Autoklaven, die deutliche Vorteile wie präzise Temperaturkontrolle, innovative Sterilisationsverfahren, Energieeffizienz und kundenspezifisches Design bieten, erweisen sich als leistungsstarkes Werkzeug für Frischreisnudelhersteller, um die Produktqualität zu verbessern und die Wettbewerbsfähigkeit zu steigern – und so die gesamte Branche in eine sicherere, schmackhaftere und effizientere Zukunft zu führen.