Wie lässt sich die Produktion von Blechdosen automatisieren?

Die Automatisierung der Konservendosenproduktion ist ein wichtiger Schritt in der Entwicklung der modernen Lebensmittelindustrie. Sie vereinfacht nicht nur den Prozess, sondern steigert auch die Effizienz und Qualität der Produkte deutlich. Die Technologie ist mittlerweile so weit fortgeschritten, dass mithilfe moderner Automatisierungssysteme nahezu jeder Produktionsschritt optimiert werden kann. Dieser Artikel beleuchtet die wichtigsten Aspekte der Prozessautomatisierung, vom Design bis zur Verpackung des fertigen Produkts. Besonderes Augenmerk gilt der automatischen Produktionslinie für sterilisierte Lebensmittel in Konservendosen, die in jeder Phase hohe Leistung und Qualität gewährleistet.

Automatisiertes Design und Planung

Um die Automatisierung der Blechdosenproduktion erfolgreich umzusetzen, ist eine sorgfältige Planung erforderlich. Dieser Prozess umfasst eine Analyse der aktuellen Produktionskapazität, die Bewertung der Integrationsmöglichkeiten neuer Technologien und die Ausarbeitung eines Aktionsplans. Zunächst ist es wichtig, die bestehenden Prozesse zu überprüfen, um die wichtigsten Modernisierungsbereiche zu identifizieren. So kann beispielsweise die Produktionsgeschwindigkeit einer Blechdose geschätzt und die Produktionsengpässe identifiziert werden, die den gesamten Prozess verlangsamen.

Nach der Analyse muss die Möglichkeit geprüft werden, eine automatische Produktionslinie für Konservendosen zur Herstellung desinfizierter Lebensmittel zu integrieren. Ein solches System kann die Produktivität durch die Automatisierung der Sterilisations- und Verpackungsprozesse deutlich steigern. Wichtig ist zu berücksichtigen, dass eine erfolgreiche Automatisierung nicht nur den Einsatz modernster Technologie, sondern auch die Schulung des Personals im Umgang mit neuen Systemen erfordert. Die Mitarbeiterschulung ist ein entscheidender Schritt. Ohne Schulung können die gewünschten Ergebnisse nicht erzielt werden.

Auswahl und Installation der Ausrüstung

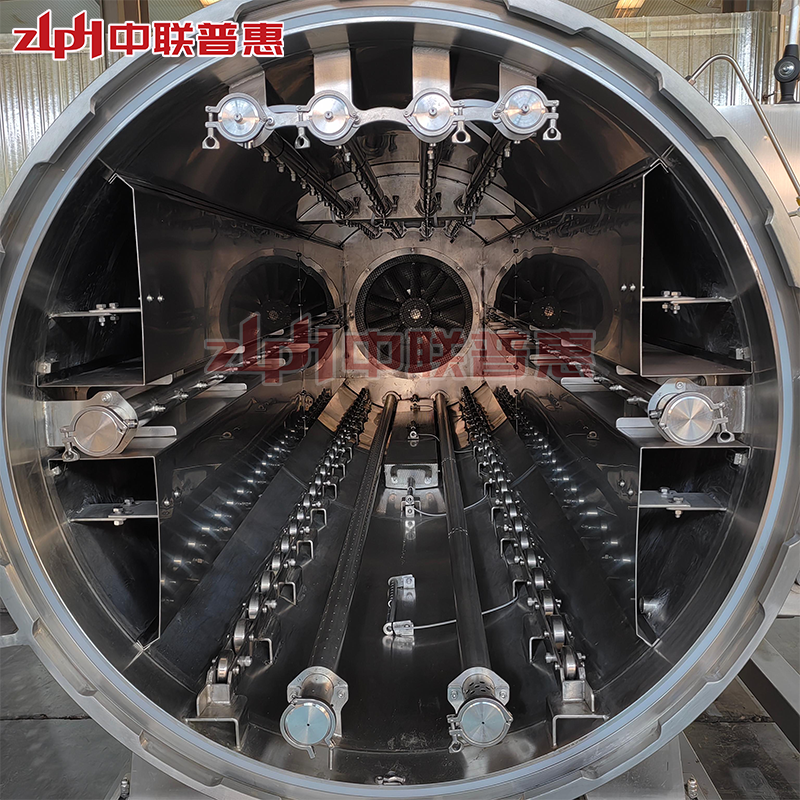

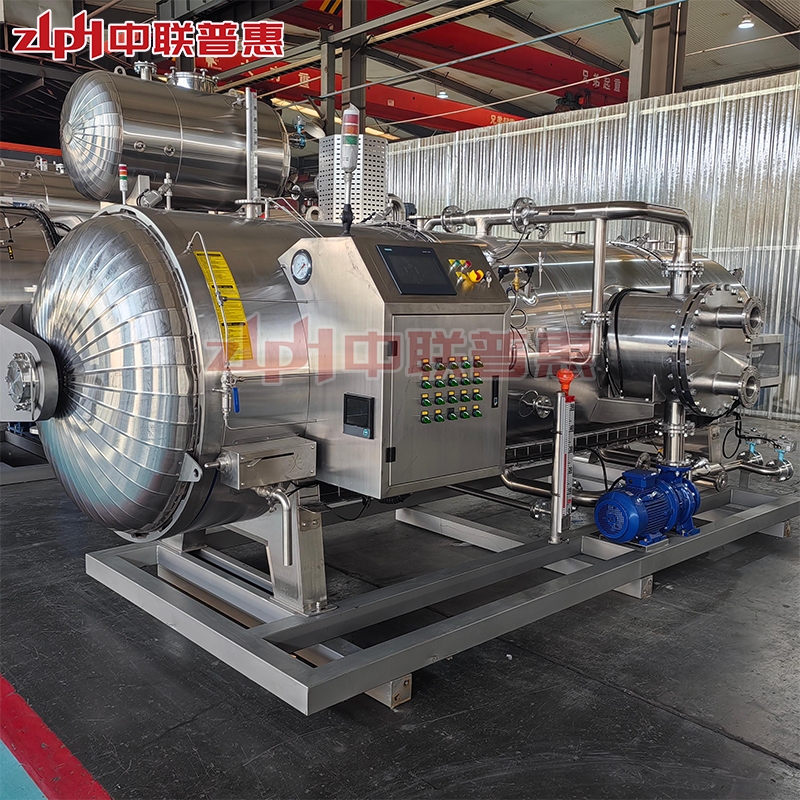

Einer der wichtigsten Schritte ist die Auswahl und Installation der geeigneten Ausrüstung. Die moderne automatische Produktionslinie für sterilisierte Lebensmittel in Blechdosen ist mit modernster Ausrüstung ausgestattet, darunterRetorte, Verpackungsmaschinen und Transportsysteme. Bei der Auswahl der Ausrüstung sollten Faktoren wie Produktionsgeschwindigkeit, Kompatibilität mit vorhandenen Systemen und die Möglichkeit einer zukünftigen Erweiterung der Produktionslinie berücksichtigt werden.

Die Installation der Geräte erfordert Sorgfalt, da der kleinste Fehler in dieser Phase schwerwiegende Folgen für den gesamten Produktionsprozess haben kann. Daher ist es ratsam, Experten mit entsprechender Berufserfahrung hinzuzuziehen. Es ist außerdem wichtig, das installierte System zu testen, um sicherzustellen, dass alles ordnungsgemäß funktioniert und potenzielle Probleme frühzeitig erkannt werden.

Integration in das bestehende System

Nach Auswahl und Installation der Ausrüstung wird die neue automatische Produktionslinie in das bestehende System integriert, um desinfizierte Lebensmittel herzustellen. Dies umfasst nicht nur die physische Integration, sondern auch die Konfiguration der Software zur Produktionssteuerung. Dabei ist es wichtig, dass alle Systeme miteinander vernetzt sind und Daten in Echtzeit austauschen können.

Die Systemintegration kann eine wichtige Aufgabe sein, insbesondere wenn ein Unternehmen veraltete Geräte verwendet. In diesem Fall kann zusätzlicher Aufwand erforderlich sein, um die neuen Geräte an das alte System anzupassen. Sobald das Unternehmen jedoch seine Arbeit aufnimmt, werden sich all diese Anstrengungen schnell und mit höchster Effizienz auszahlen.

Mitarbeiterschulung und Arbeitsüberwachung

Die Automatisierung des Produktionsprozesses ist ohne qualifiziertes Personal nicht möglich. Die Schulung der Mitarbeiter im Umgang mit neuen Geräten und Software ist ein obligatorischer Schritt. In dieser Phase müssen die Mitarbeiter die Grundprinzipien des Automatisierungssystems beherrschen und lernen, es zu warten und mögliche Probleme zu beheben.

Es ist sehr wichtig, während der Schulung ein System zur Überwachung des Betriebs neuer Linien zu installieren. Die mithilfe eines solchen Systems gewonnenen Daten ermöglichen es Ihnen, die Produktivität zu kontrollieren, mögliche Fehler zu erkennen und schnell auf Abweichungen vom Normalbetrieb zu reagieren. Dies erhöht die Zuverlässigkeit des gesamten Produktionssystems erheblich und trägt zur Verbesserung der Produktqualität bei.

Instandhaltung und Modernisierung

Ohne regelmäßige Wartung ist der Betrieb einer automatischen Produktionslinie für sterilisierte Lebensmittel in Konservendosen nicht möglich. Dazu gehören regelmäßige Kontrollen und die rechtzeitige Diagnose von Fehlern, die während des Betriebs auftreten können. Regelmäßige Wartung verlängert die Lebensdauer der Anlagen und sorgt für deren optimalen Zustand.

Modernisierung spielt auch eine wichtige Rolle für die Wettbewerbsfähigkeit von Unternehmen. Neue Technologien entwickeln sich ständig weiter. Ihre rechtzeitige Einführung in die Produktion kann die Produktqualität verbessern und Kosten senken. Beispielsweise kann die Einführung neuer Softwarelösungen zur Steuerung von Produktionsprozessen die Arbeit der Bediener erheblich vereinfachen und die Prozesskoordination verbessern.

Die Vorteile der Automatisierung und der zukünftigen Entwicklung

Die Automatisierung der Konservendosenproduktion bringt viele Vorteile mit sich, darunter höhere Produktivität, verbesserte Produktqualität und geringere Kosten. Die automatische Produktionslinie für sterilisierte Lebensmittel in Konservendosen gewährleistet einen zuverlässigen und effizienten Betrieb und ermöglicht es Unternehmen, wettbewerbsfähig zu bleiben.

Die zukünftige Entwicklung der Automatisierung hängt mit der Integration von künstlicher Intelligenz und maschinellem Lernen zusammen. Dies kann zur Schaffung selbstregulierender Produktionssysteme führen. Solche Technologien werden die Produktion weiter verbessern und sie flexibel und anpassungsfähig an die sich ständig ändernden Marktbedingungen machen. Die Einführung innovativer Lösungen auf Basis künstlicher Intelligenz trägt zudem zur Verbesserung der Arbeitssicherheit bei, einem wichtigen Faktor für moderne Unternehmen.

Wenn du'Wenn Sie mehr über unsere ZLPH-Retorte erfahren oder potenzielle Kooperationsmöglichkeiten erkunden möchten, können Sie uns gerne per E-Mail unter saleshayley@zlphretort.com erreichen oder uns über WhatsApp unter +86 15315263754 kontaktieren.