Technische Lösung für Maiskolben-Produktionslinie und Sterilisationsverpackungslinie

I. Detaillierter Prozessablauf der Maiskolben-Produktionslinie

Maisschälen

Zum Einsatz kommt der Luftblasschäler Modell JWBT 10000, der Hochdruckgas seitlich oder unten versprüht, um die Schale durch Luftdruck vom Maiskolben zu trennen. Dieses Verfahren reduziert die Schadensrate in der Produktionslinie im Vergleich zum herkömmlichen mechanischen Schälen um 40 %. 10.000–12.000 Kolben pro Stunde werden verarbeitet. Ein Edelstahlgehäuse gewährleistet die Lebensmittelhygiene.

Trimmen (Kopf und Schwanz abschneiden)

Die Schneidemaschine FYHZ 4000 in der Maiskolbenproduktionslinie verwendet schnell rotierende Klingen für präzise Schnitte auf festgelegte Längen mit einer Fehlertoleranz von ±1 mm. Die Schnittreste werden als Futtermittel recycelt. Die Anlage ist an die Fertigungsstraße angeschlossen und eignet sich für die großflächige Verarbeitung frischer Maiskolben mit 2.000 Stunden störungsfreiem Betrieb.

Waschen und Blanchieren

Die Wasch- und Blanchiermaschine Modell ZYD 8000 nutzt Niederdruckdüsen und Blasenumwälzung in der Produktionslinie, um Verunreinigungen rundum auszuspülen. Blanchiertemperatur (85–95 °C) und -zeit (3–5 Minuten) sind präzise einstellbar, um Enzyme zu inaktivieren, Bräunung zu verhindern und Oberflächenmikroorganismen abzutöten.

Kühlen und Trocknen

Der Kühlwassertank des Modells ZYD LD-5000 versprüht 5–10 °C kaltes Zirkulationswasser und senkt die Temperatur der Maiskolben in der Produktionslinie innerhalb von 30 Sekunden auf Raumtemperatur. Nach dem Abtropfen gelangen die Kolben in den Wendetrockner ZYD-FZ8014. Durch einstellbares Wenden (0–15 Umdrehungen/Minute) wird eine gleichmäßige Luftzufuhr mit einem Feuchtigkeitsrückstand von ≤ 3 % gewährleistet.

Verpackung und Sterilisation

Vakuumverpackung: Die automatische Verpackungsmaschine KBT DZ-1100 in der Linie unterstützt Einzel-/Mehrfachkolbenverpackungen und stellt 60 Beutel/min mit 99,8 % Versiegelungsqualität her.

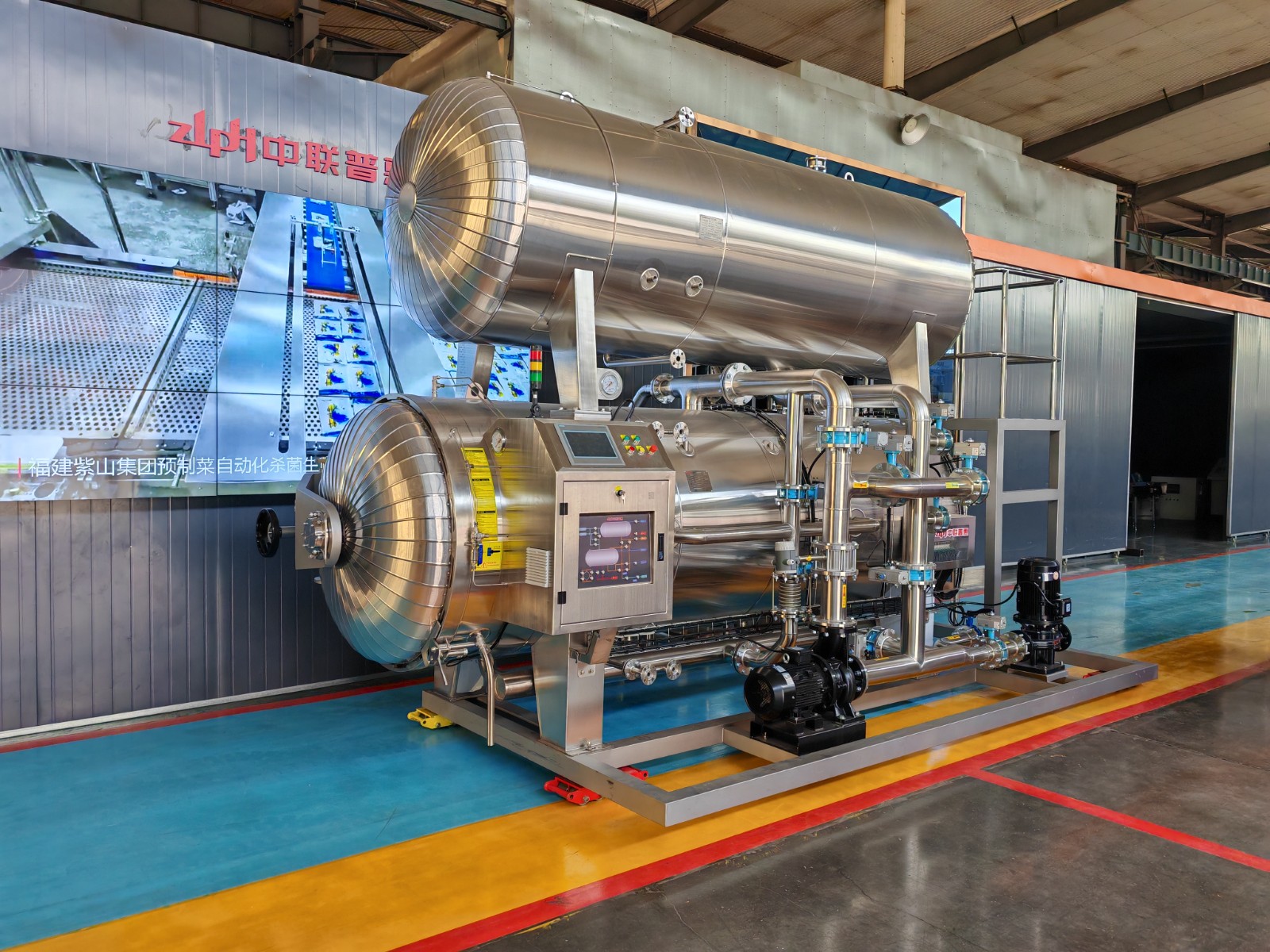

Kernsterilisationsausrüstung: ZLPH 1500*5250 Doppelschicht-Wasserimmersionsretorte

Durch die doppelschichtige Struktur der Retorte können zwei Chargen gleichzeitig verarbeitet werden, wodurch die Sterilisationseffizienz um 30 % verbessert und 15 % Dampf gespart werden.

Die Wasserimmersionssterilisation in der Retorte gewährleistet eine Temperaturgleichmäßigkeit von ±1 °C; die lineare Steuerung gewährleistet die Verpackungsintegrität von >99 %.

Die Retorte entspricht den FDA-Vorschriften und verlängert die Haltbarkeit auf sage und schreibe 180 Tage.

Nachbearbeitung

Die Beuteloberflächen werden durch Hochdruckreinigung gereinigt, und der Wendetrockner verhindert durch den Luftstrom bei Raumtemperatur Hitzeschäden. Die automatische Verpackungsmaschine der Produktionslinie übernimmt das Verpacken, Versiegeln und Etikettieren der Beutel.

II. Technische Vorteile der Kernausrüstung auf der Linie

Luftblasender Schäler:

<5 % Schadensrate, 25 % geringerer Energieverbrauch, Verarbeitung von 10.000–12.000 Kolben/Stunde für den Betrieb von Produktionslinien im großen Maßstab.

Trimmmaschine:

Hochpräzises Schneiden, kompatibel mit Schälmaschinen und Waschmaschinen zur Bildung einer integrierten Produktionslinie, langlebig für den Langzeitgebrauch.

Retorte:

Das doppelschichtige Design ermöglicht automatisiertes „Erhitzen-Sterilisieren-Kühlen“ auf der Linie; die schnelle Temperaturkontrolle bewahrt die Maisstruktur und ist ideal für die Sterilisation von weich verpackten Kolben.

III. Produktionskapazität und Qualitätskontrolle der Linie

Kapazitätsindikatoren

Ausgelegte Kapazität: 4,5 Tonnen/Stunde (Körner), 100 Tonnen/Tag (22-Stunden-Betrieb).

Das flexible Design der Produktionslinie ermöglicht eine Kapazitätserweiterung von 30–50 % durch Parameteranpassung oder Hinzufügen von Modulen.

Qualitätskontrollsystem

Rohstoffprüfung: Strenge Kontrolle des Wassergehalts, der Verunreinigungsrate und der Kornintegrität; automatische Ablehnung nicht qualifizierter Materialien.

Online-Überwachung: Echtzeitverfolgung von Verunreinigungen nach dem Dreschen (≤ 0,5 %), Feuchtigkeit nach dem Trocknen (≤ 12 %) und Farbsortiergenauigkeit (99,9 %) in der Produktionslinie.

Inspektion des fertigen Produkts: Umfassende Prüfung des Aussehens, der mikrobiellen Indikatoren (Gesamtkeimzahl ≤ 100 KBE/g) und Simulation der Haltbarkeit zur Einhaltung internationaler Standards.

IV. Schlüsselfertige Projektmerkmale der gesamten Linie

Schlüsselfertiges Projekt: Umfasst Prozessdesign, Geräteauswahl, Installation und Inbetriebnahme mit 3 Jahren Garantie und lebenslangem technischen Support.

Grüne Energieeinsparung: 85 % Wasserrecycling, 20 % geringerer Dampfverbrauch als bei herkömmlichen Anlagen, Einhaltung nationaler Umweltstandards.

Maßgeschneiderte Lösungen: Das Layout der Produktionslinie passt sich den Eigenschaften der Rohstoffe, dem Kapazitätsbedarf und den Standortbedingungen an und wird durch unterstützende 3D-Zeichnungen und Analysen des Energieverbrauchs unterstützt.

Wenn du'Wenn Sie mehr über unsere ZLPH-Retorte erfahren oder potenzielle Kooperationsmöglichkeiten erkunden möchten, können Sie uns gerne per E-Mail unter saleshayley@zlphretort.com erreichen oder uns über WhatsApp unter +86 15315263754 kontaktieren.