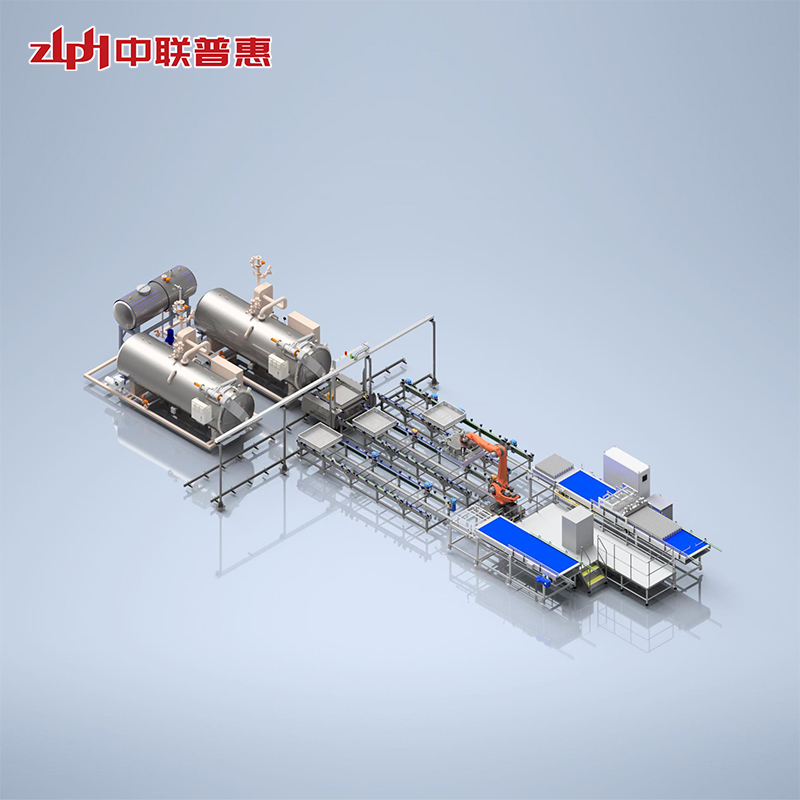

Roboter-Be- und Entladelinie für die Sterilisation von PE-Flaschen: Intelligente Schadensverhütung, strikte Gewährleistung der Lebensmittelsicherheit

In der Lebensmittel- und Getränkeindustrie werden Flaschen aus PE-Material aufgrund ihrer hohen Korrosionsbeständigkeit und niedrigen Kosten häufig verwendet. Mechanische Be- und Entladeverfahren in herkömmlichen Sterilisationsprozessen können jedoch zu Verformungen des Flaschenkörpers durch Extrusion, Etikettenverschleiß und dem Risiko einer ungleichmäßigen Sterilisation durch Umkippen der Flasche führen. Um den besonderen Hygieneanforderungen der Lebensmittel- und Getränkeindustrie gerecht zu werden, hat ZLPH eine Produktionslinie zur robotergestützten Be- und Entladung von lebensmittelechten PE-Flaschen auf den Markt gebracht. Durch die innovative flexible Robotergreiftechnologie und lebensmittelechte Vorrichtungen wird eine präzise Prozesskontrolle vom Be- bis zum Entladen ermöglicht, die Unternehmen hilft, Produktqualität und Produktionseffizienz zu verbessern.

I. Branchenspezifische Schwachstellen und Lösungen in der Lebensmittel- und Getränkeindustrie

Kernherausforderungen

Hohe Nachfrage nach Flaschenschutz

Die meisten PE-Flaschen für Lebensmittel und Getränke werden etikettiert oder heißgeprägt. Herkömmliche mechanische Greifer neigen beim Be- und Entladen dazu, Etiketten zu zerkratzen (mit einer Schadensrate von 1,2 %), was die Qualität des Produktaussehens beeinträchtigt.

Sterilisationsrisiken durch Flaschenkippen

Bei manueller oder traditioneller mechanischer Beladung führen schiefe Flaschen zu einer ungleichmäßigen Wärmeübertragung inRetortes, wodurch das Risiko einer mikrobiellen Überwucherung steigt.

Strenge Anforderungen an die Lebensmittelhygiene

Be- und Entladegeräte müssen Standards wie FDA und GB 14881 entsprechen. Herkömmliche Metallvorrichtungen sind korrosionsanfällig und schwer zu reinigen, da sich Schmutz darin verbirgt.

ZLPH Innovative Solutions

Roboter + lebensmittelechte Vierseiten-Klemmvorrichtung: Beschädigungsfreie Handhabung

Flexible Greiftechnologie

Mithilfe von sechsachsigen, lebensmittelechten Robotern (Oberflächenbehandlung mit FDA-zertifizierten Beschichtungen), die mit vierseitigen Klemmvorrichtungen aus Silikon ausgestattet sind, passen Luftdrucksensoren die Greifkraft dynamisch an, um eine gleichmäßige Krafteinwirkung auf PE-Flaschen während der Handhabung zu gewährleisten. Beispielsweise passt sich die Vorrichtung bei 500-ml-Getränkeflaschen präzise der Krümmung des Flaschenkörpers an, um Risse am Flaschenhals durch Extrusion zu vermeiden.

Kippsichere Vierseiten-Klemmtechnologie

Die Vorrichtung verfügt über eine vierseitige Klemmstruktur, die den Flaschenkörper gleichmäßig durch lebensmittelechte Silikonpolster umschließt (die Kontaktfläche wurde auf 80 % des Flaschenumfangs erhöht). Luftdrucksensoren kalibrieren die Greifkraft in Echtzeit. In Kombination mit der Optimierung der Roboterbewegungsbahn bleibt der Flaschenkörper während des gesamten Greif- und Ladevorgangs stabil, wodurch die Kipprate vom Branchendurchschnitt von 3 % auf unter 0,1 % reduziert wird.

Design des Sterilisationstabletts: Lebensmittelechte, hocheffiziente Sterilisation

Offene Tray-Struktur

Stapeln Sie PE-Flaschen direkt auf Sterilisationstabletts aus Edelstahl 304 mit integrierten Strömungsführungsrillen, um eine gleichmäßige Durchdringung von Dampf/Wasser während der Sterilisation sicherzustellen und die Gleichmäßigkeit der Wärmeverteilung auf 98,5 % zu verbessern (herkömmliche Käfigstrukturen erreichen nur 85 %).

Kompaktes, hygienisches Layout

Der Be- und Entladebereich ist ungehindert und verfügt über einen Rahmen aus Edelstahl 304 mit abgerundeten Ecken ohne hygienische tote Winkel. Sterilisationsschalen aus Edelstahl 304 können schnell zerlegt und an ein CIP-Online-Reinigungssystem angeschlossen werden, wodurch die Zeit für eine einzelne Reinigung auf 15 Minuten reduziert wird und der tägliche Bedarf an mehrstufiger Reinigung in Lebensmittelunternehmen gedeckt wird.

Vollautomatisierung: Doppelte Verbesserung von Effizienz und Sicherheit

Hochgeschwindigkeits-Präzisionsbetrieb

Ein einzelner Roboter kann 10.000 bis 15.000 Flaschen pro Stunde verarbeiten (je nach Flaschentyp einstellbar), was einer 8- bis 10-fachen Effizienzsteigerung gegenüber dem manuellen Be- und Entladen entspricht. Am Beispiel von 500-ml-Getränkeflaschen verarbeitet die Produktionslinie 250 Flaschen pro Minute und passt sich so an die Hochgeschwindigkeitsproduktion an.Retortes (6 Chargen pro Stunde).

Rückverfolgbarkeit lebensmittelechter Daten

Das System zeichnet automatisch chargenspezifische Lade-/Entladezeiten, Sterilisationstemperaturen (Genauigkeit ±0,3 °C), Druckkurven und andere Daten auf und speichert sie in einem lebensmittelechten MES-System, um HACCP-konforme Qualitätsprüfberichte zur behördlichen Rückverfolgbarkeit zu erstellen.

II. Prozessdetails des Sterilisationsabschnitts

Automatisches Beladen: Präzise Positionierung für gleichmäßige Sterilisation

Flaschenausrichtungserkennung und Tray-Beladungsplanung

Nach dem Greifen von PE-Flaschen erfassen Roboter mithilfe von optischen Kameras an der Oberseite die Ausrichtung des Verschlusses (z. B. die Ausrichtung des Sicherheitsrings). So wird sichergestellt, dass alle Flaschen vertikal auf Sterilisationstabletts aus Edelstahl 304 gestapelt werden, wobei der Reihen-/Spaltenabstand auf ±1,5 mm begrenzt ist. Die Abweichung der Flaschenmündung nach oben beträgt <2°, um eine unvollständige Sterilisation aufgrund von Sedimentation des Inhalts zu vermeiden.

Antikollisionspuffer-Design

Sterilisationstabletts aus Edelstahl 304 sind mit lebensmittelechten Silikon-Antikollisionsstreifen eingefasst. Roboter verwenden beim Ablegen von Flaschen einen sanften Landemodus (Sinkgeschwindigkeit ≤ 50 mm/s), um Aufprallschäden zwischen Flasche und Tablett zu reduzieren.

Intelligente Sterilisation: Optimierung des Sterilisationsprozesses für Lebensmittel

NahtlosRetorte Docking

Roboter erreichen eine Positioniergenauigkeit von ±2 mm, um Sterilisationsschalen aus Edelstahl 304 reibungslos in Sprühdosen zu schieben.Retortes. Bei Lebensmitteln mit niedrigem Säuregehalt werden Hochtemperatur- und Hochdruck-Sterilisationsprogramme (121 °C/30 Min.) automatisch aufeinander abgestimmt, um die Eliminierung von Krankheitserregern sicherzustellen.

Überprüfung der Wärmeverteilungssimulation

Das im System integrierte Sterilisationsprozess-Simulationsmodul zeigt durch Eingabe von Flaschentyp und Inhaltseigenschaften eine Vorschau der Wärmedurchdringungskurven an und optimiert die Beladungsdichte und Sterilisationszeit, um Geschmacksverluste durch Übersterilisation zu vermeiden (z. B. wurde die Vitamin-C-Retentionsrate auf 92 % erhöht).

Präzises Entladen per Roboter: Lebensmittelechter Betrieb ohne Beschädigungen

Nach der Sterilisation greifen Roboter die PE-Flaschen direkt durch Vorrichtungen, entnehmen sie aus Sterilisationstrays aus Edelstahl 304 und platzieren sie mit einer stabilen Geschwindigkeit von ≤ 50 mm/s auf Förderbändern. Dadurch werden Stöße durch herkömmliches Umdrehen oder Entladen durch Vibration vermieden. Der gesamte Prozess nutzt visuelle Führung für präzises Greifen, wodurch das Spritzen von Flüssigkeit um 90 % und die Flaschenbeschädigungsrate auf bis zu 0,05 % reduziert wird. Unbeladene Sterilisationstrays aus Edelstahl 304 werden von Robotern zentral in dafür vorgesehene Bereiche gebracht.

III. Anwendungsfall in der Lebensmittel- und Getränkeindustrie

Fallbeispiel: Modernisierung der Produktionslinie eines Getränkeherstellers

Kundenbedürfnisse

Beheben Sie Etikettenschäden (ursprüngliche Schadensrate 1,8 %) und Flaschenkippen (Kipprate 2,5 %) während der Sterilisation von 500-ml-PE-Getränkeflaschen und steigern Sie gleichzeitig die Produktionskapazität, um die Nachfrage in der Hochsaison zu decken.

ZLPH-Lösung

Einsatz von 2 Lebensmittelrobotern + 4 SprühRetortes verknüpfte Produktionslinie unter Verwendung von Silikonvorrichtungen und Sterilisationsschalen aus Edelstahl 304 mit unterstützenden CIP-Reinigungssystemen.

Umsetzungsergebnisse

Qualitätsverbesserung: Etikettenbeschädigungsrate auf 0,2 % reduziert, Kipprate <0,1 %, mikrobielle Überwucherungsrate von 0,5 % auf 0,05 % reduziert;

Effizienzsteigerung: Die Kapazität pro Schicht wurde von 120.000 auf 300.000 Flaschen erhöht, die Arbeitskosten wurden um 5 Personen pro Linie gesenkt;

Hygienekonformität: FDA, GB 14881 und andere Zertifizierungsprüfungen bestanden, Reinigungseffizienz um 60 % verbessert, erfüllt die täglichen Anforderungen einer kontinuierlichen Dreischichtproduktion.

IV. Lebensmittelindustriespezifische Technologie-Upgrade-Richtungen

CO2-arme Energiesparlösungen

Führen Sie energiesparende Roboter mit Servomotor ein (Energieverbrauch im Vergleich zu herkömmlichen Modellen um 35 % reduziert) und optimieren Sie die Energierückgewinnungssysteme der Autoklaven, um den Dampfverbrauch um 20 % zu senken und so den grünen Produktionszielen der Lebensmittelunternehmen gerecht zu werden.

Für detaillierte Konfigurationen dieser Produktionslinie in Unterabteilungen wie Flaschengetränke wenden Sie sich bitte für maßgeschneiderte Lösungen an die Marketingabteilung von ZLPH.

Wenn Sie mehr über unsere ZLPH-Retorte erfahren oder potenzielle Kooperationsmöglichkeiten erkunden möchten, können Sie uns gerne per E-Mail unter saleshayley@zlphretort.com erreichen oder uns über WhatsApp unter +86 15315263754 kontaktieren.